抛光概述

(一)抛光简介

抛光一般指对工作表面进行的最终的光饰加工。主要目的是去除前道工序的加工痕迹(刀痕、磨纹、划印、麻点尖棱、毛刺等),改善工件的表面粗糙度或使产品获得光亮光滑的表面。作为中间工序,抛光是为涂装、电镀等后续工序提供涂膜、镀层附着能力强的表面,以提高涂装、电镀的质量。经抛光后的工作表面粗糙度值一般可达Ra0.4μm以下。

(二)抛光机理

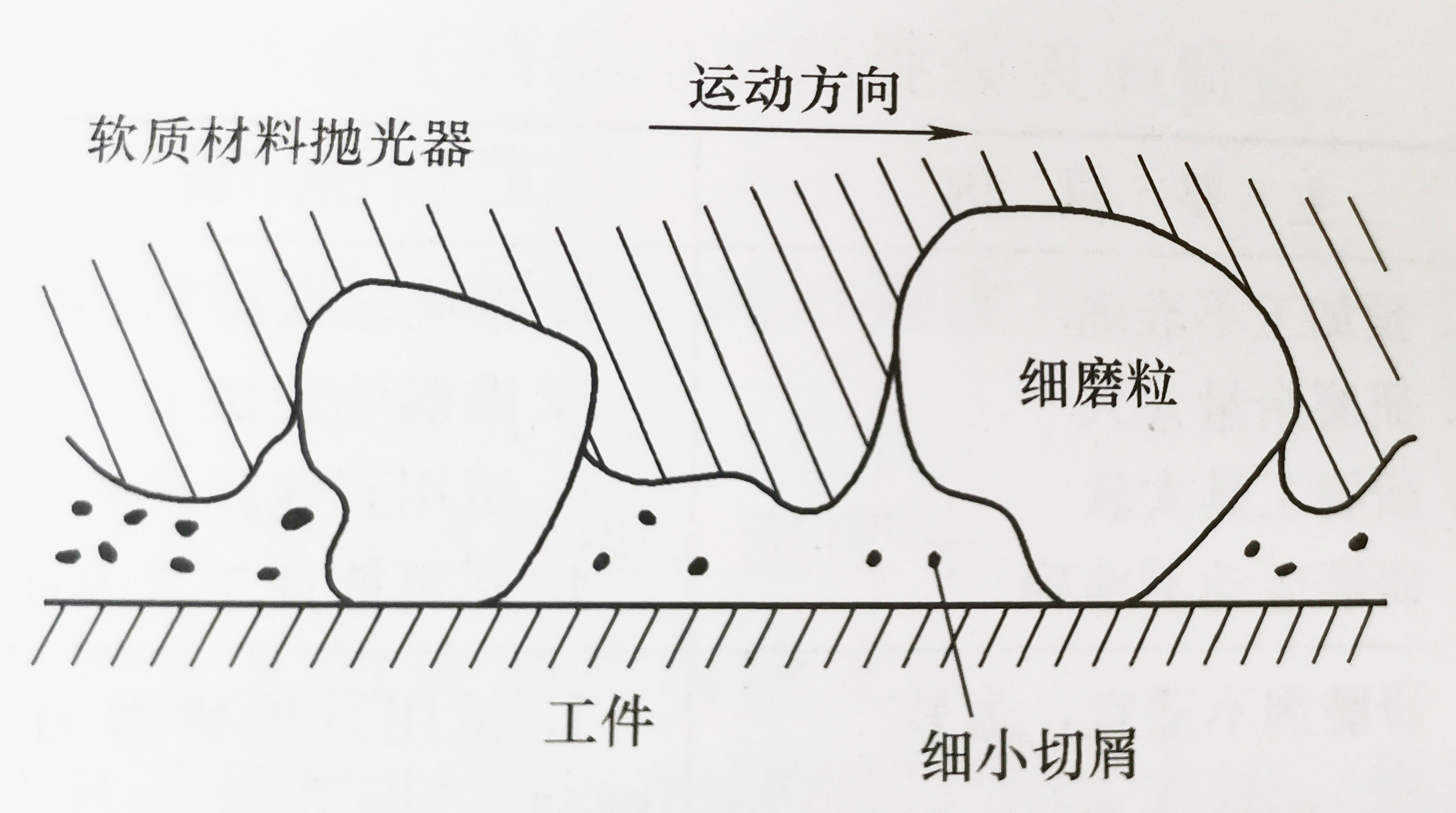

抛光加工模型如下图所示,其机理有以下几种作用。

抛光加工模型

(1) 微切削作用。主要指磨粒切除微量切屑。

(2) 塑性流动作用。由于摩擦,接触点温度上升而引起的热塑性流动。

(3) 弹性破坏作用。在晶体结构材料中,由于晶格缺陷的存在,一般大约在1μm的间隔内就有一个位缺缺陷。在精密抛光时,其加工应力的作用范围是在位错缺陷平均分布间隔(1μm)以内的区域,因此无塑性破坏,业务残留变质层,而是原子单位级的弹性破坏。

(4) 化学作用。如在抛光剂中添加活性物质,则在抛光时活性物质会与被加工表面材料起化学反应产生某种生成膜,被磨粒反复去除。

抛光用磨料与抛光剂

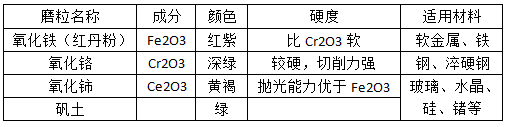

(一)抛光用软磨料

抛光用软磨料的种类和特性见下表

抛光用软磨料的种类和特征

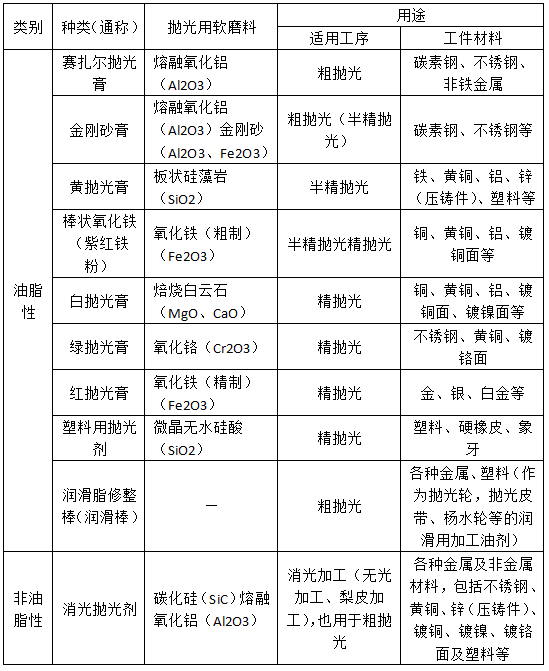

(二)抛光剂

由粉粒状的抛光用软磨料与油及其他适当成分介质混合而成。抛光剂的种类很多,在常温下可分为固体及液体两种。固体抛光剂由可分为油脂性和非油脂性两类。液体抛光剂又大致分为乳浊状型、液状油脂型及液状非油脂型三类。用得较多的是固体抛光剂,其种类及用途见下表。

固体抛光剂的种类和用途

在固体抛光剂中使用最普通的是熔融氧化铝,它和抛光轮见的胶接牢靠,碳化硅则较差。使用受到一定的限制。

液中抛光用的抛光液,一般采用由氧化铬和乳化液混合而成的液体。氧化铬要严格经5~10层细纱布过滤,过滤后的磨粒粒度相当于W5~W0.5.抛光液应保持清洁,若含有杂质或氧化铬和乳化液混合不均匀,会使抛光表面产生“桔皮”、“小白点”、“划圈”等缺陷,此外还须注意工作环境的清洁。从粗抛过渡到精抛,要逐渐减少氧化铬在抛光液中的比例,精抛时氧化铬所占比例极小。